Виготовлення високоякісних зубів ковша включає в себе кілька аспектів, від вибору матеріалу до виробничих процесів та контролю якості. Ось ключові кроки:

1. Вибір матеріалу

Виберіть відповідні сплави: Для зубів ковша зазвичай використовуються високоякісні леговані сталі. Наприклад, сталі з високим вмістом марганцю можуть забезпечити хорошу зносостійкість і міцність. Марганцева сталь може загартовуватися під впливом ударів, що ідеально підходить для суворих умов роботи зубів ковша.

Розглянемо матеріали, що піддаються термічній обробці: деякі матеріали можна піддавати термічній обробці для покращення їхніх механічних властивостей. Наприклад, леговані сталі з такими елементами, як хром, нікель і молібден, можна гартувати та відпускати для досягнення високої міцності та твердості.

2. Оптимізація дизайну

Ергономічна форма: Конструкція зубів ковша повинна бути оптимізована для ефективного копання. Добре спроектована форма зубів може зменшити опір під час копання, що не тільки підвищує ефективність роботи, але й зменшує знос зубів. Наприклад, конічна форма на кінчику дозволяє легше проникати в матеріал.

Розподіл напружень: Проаналізуйте розподіл напружень на зубцях ковша під час роботи. Використовуючи програмне забезпечення для автоматизованого проектування (CAD) та методу скінченних елементів (FEA), інженери можуть гарантувати, що зубці витримають ділянки з високим навантаженням без передчасного руйнування. До критичних частин конструкції можна додати армування.

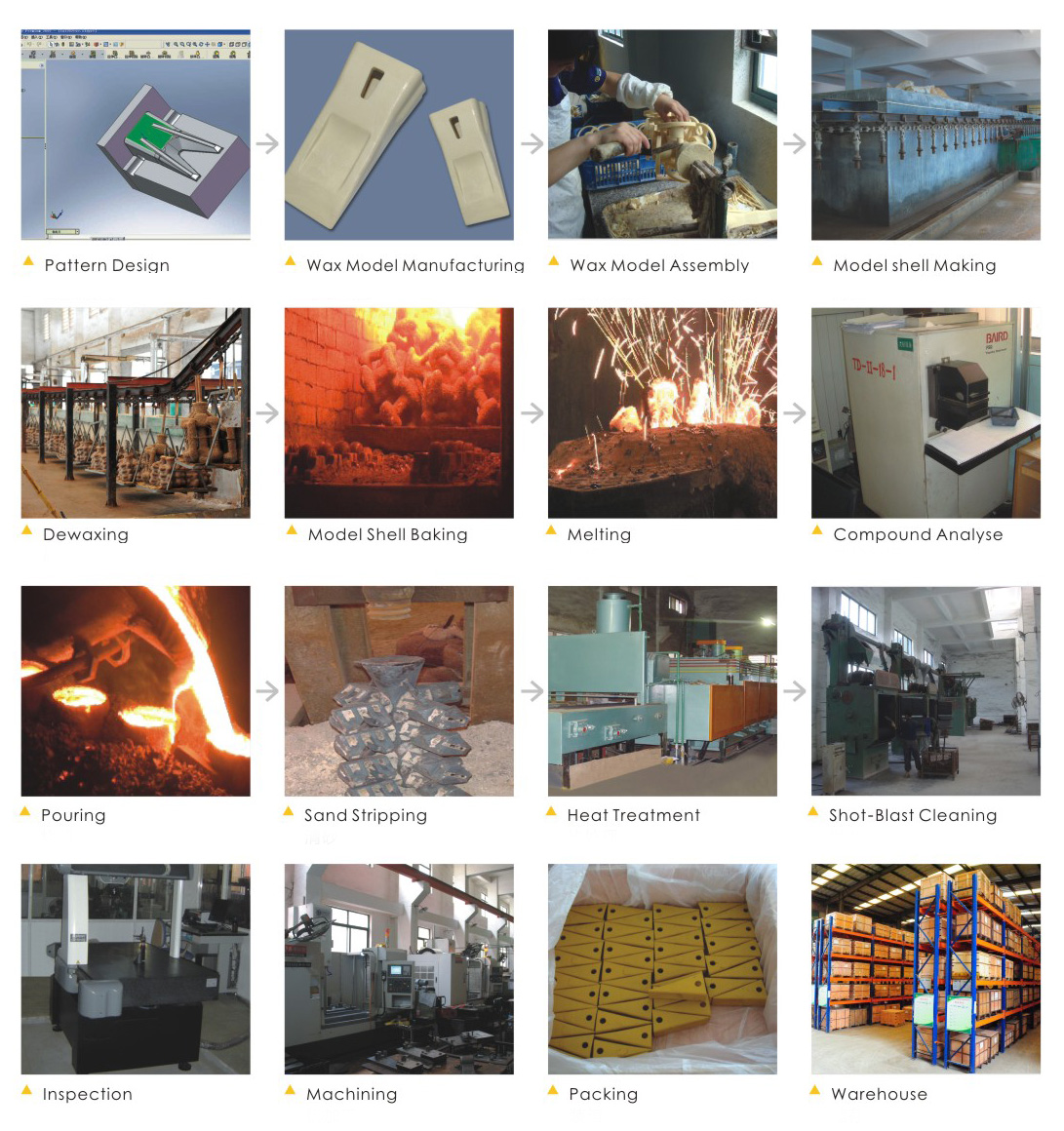

3. Виробничий процес

Точне лиття або кування:

Лиття: Точне лиття може створювати складні форми з високою точністю. Наприклад, лиття за виплавлюваними моделями може створювати зубці ковша з гладкими поверхнями та дрібними деталями. Однак важливо контролювати процес лиття, щоб уникнути таких дефектів, як пористість та включення.

Кування: Ковані зубці ковша зазвичай мають кращі механічні властивості, ніж литі. Кування може вирівняти зернисту структуру металу, покращуючи його міцність і в'язкість. Це більш енергоємний процес, але призводить до отримання продукції вищої якості.

Термічна обробка: Після початкового процесу формування вирішальну роль відіграє термічна обробка. Загартування та відпуск можуть регулювати твердість та в'язкість зубців ковша. Параметри термічної обробки, такі як температура, час нагрівання та швидкість охолодження, необхідно ретельно контролювати для досягнення бажаних властивостей.

Неруйнівний контроль: Використовуйте методи неруйнівного контролю, такі як ультразвуковий контроль, магнітопорошковий контроль або рентгенівський контроль, для виявлення внутрішніх дефектів зубців ковша. Це допомагає гарантувати відповідність продукції стандартам якості перед її відправкою.

Випробування механічних властивостей: Проведення таких випробувань, як випробування на твердість, випробування на розтяг та ударні випробування, для перевірки механічних властивостей зубців ковша. Зразки відбираються з виробничої партії, щоб забезпечити загальну стабільність якості.

5. Обробка поверхні

Покриття: Нанесення зносостійкого покриття на поверхню зубів ковша може ще більше підвищити їхню довговічність. Наприклад, керамічне покриття може забезпечити чудову зносостійкість, зменшуючи швидкість зношування під час експлуатації.

Оцинкування або фарбування: ці методи обробки можуть захистити зубці ковша від корозії, особливо під час їх використання у вологому або агресивному середовищі. Оцинкування створює цинковий шар на поверхні, а фарбування забезпечує захисний бар'єр від вологи та хімічних речовин.

Час публікації: 10 квітня 2025 р.